物流倉庫の自動化で業務を効率化!ピッキングシステムなどの自動化事例も紹介

2025/08/21

- なぜ今「物流倉庫の自動化」が求められるのか

- 物流倉庫の自動化を担う代表的なシステム

- 物流自動化のメリットと事前に把握すべき課題

- ピッキング自動化など物流倉庫のDX成功事例

- 倉庫の自動化を成功させるための導入計画

- 物流のプロが開発!ネオロジスティクスのWMSとITソリューション

- 倉庫の自動化はアウトソーシングも有効な選択肢

- まとめ

近年、EC市場の拡大や人手不足といった社会的課題を背景に、「物流倉庫の自動化」が急速に注目を集めています。

特に2024年問題によって物流業界全体が変革を迫られる中、業務効率化や人件費削減を目的とした自動化の導入が急務となっています。

本記事では、物流倉庫で導入が進む自動倉庫やAGV、ピッキングシステムといった自動化設備から、業務管理を支えるWMSやDASといったシステムまで幅広く紹介。

さらに、自動化による成功事例や導入のメリット・課題、導入計画の立て方についても解説します。自社の物流業務を効率化したい方は、ぜひ参考にしてください。

【 なぜ今「物流倉庫の自動化」が求められるのか 】

物流業界では、市場規模の拡大と労働力不足という2つの大きな変化が同時に進行しています。

EC市場の成長により物流需要は急速に増加する一方で、少子高齢化による労働力不足が深刻化しており、従来の人手に頼った運営方法では限界を迎えています。

さらに、2024年4月から施行された「物流の2024年問題」により、ドライバーの労働時間規制が強化されたことで、物流工程全体の効率化が急務となっています。

■EC市場拡大と労働力不足という社会的背景

近年のEC市場の成長は目覚ましく、それに伴い物流需要も急激に拡大しています。

経済産業省の調査によると、BtoC-EC市場規模は2019年の19兆3,609億円から2023年には24兆8,435億円まで増加し、BtoB-EC市場規模においても2019年の352兆9,620億円から2023年には465兆2,372億円へと大幅に拡大しています。

参考:経済産業省|令和5年度 電子商取引に関する市場調査 報告書、国土交通省|令和5年度 宅配便等取扱個数の調査及び集計方法

一方で、少子高齢化により物流業界の労働力不足が深刻化しており、人の手だけに頼った従来の方法では、増え続ける需要に対応することが困難になっています。

このような状況下で、物流倉庫の自動化は業務効率化と人手不足解決の両方を実現する重要な手段として注目されています。

■「物流の2024年問題」が与える影響

「物流の2024年問題」とは、2024年4月1日からトラックドライバーの時間外労働の上限が年間960時間に規制されることで生じる問題の総称です。

この規制により「輸送量の減少」「運送コストの上昇」といった影響が懸念されており、物流工程全体の効率化が急務となっています。

特に、この問題への対策として、ドライバーの荷待ち時間を削減するなど、倉庫内作業の効率化、すなわち自動化の重要性がますます高まっています。

限られた労働時間内で最大限の成果を上げるためには、従来の人手に依存した作業から、システムや機械を活用した自動化へのシフトが不可欠となっています。

参考:厚生労働省|建設業・ドライバー・医師等の時間外労働の上限規制 (旧時間外労働の上限規制の適用猶予事業・業務)

【 物流倉庫の自動化を担う代表的なシステム 】

物流倉庫の自動化は、大きく次の2つの領域に分けられます。

- 物の移動

- 業務管理

物の移動では、商品の保管から搬送、ピッキング作業までを機械やロボットが担当し、人の手による作業を大幅に削減します。

一方、業務管理では在庫情報の一元管理や仕分け作業の支援により、作業の正確性と効率性を向上させます。

これらのシステムを組み合わせることで、従来の人手に依存した倉庫運営から、高度に自動化された効率的な物流システムへと変革が可能になります。

■【物の移動】自動倉庫・AGV・ピッキングシステム

商品の保管と入出庫を自動化する「自動倉庫システム」は、高層空間を有効活用できるメリットがあり、パレット型やバケット型といった種類があります。

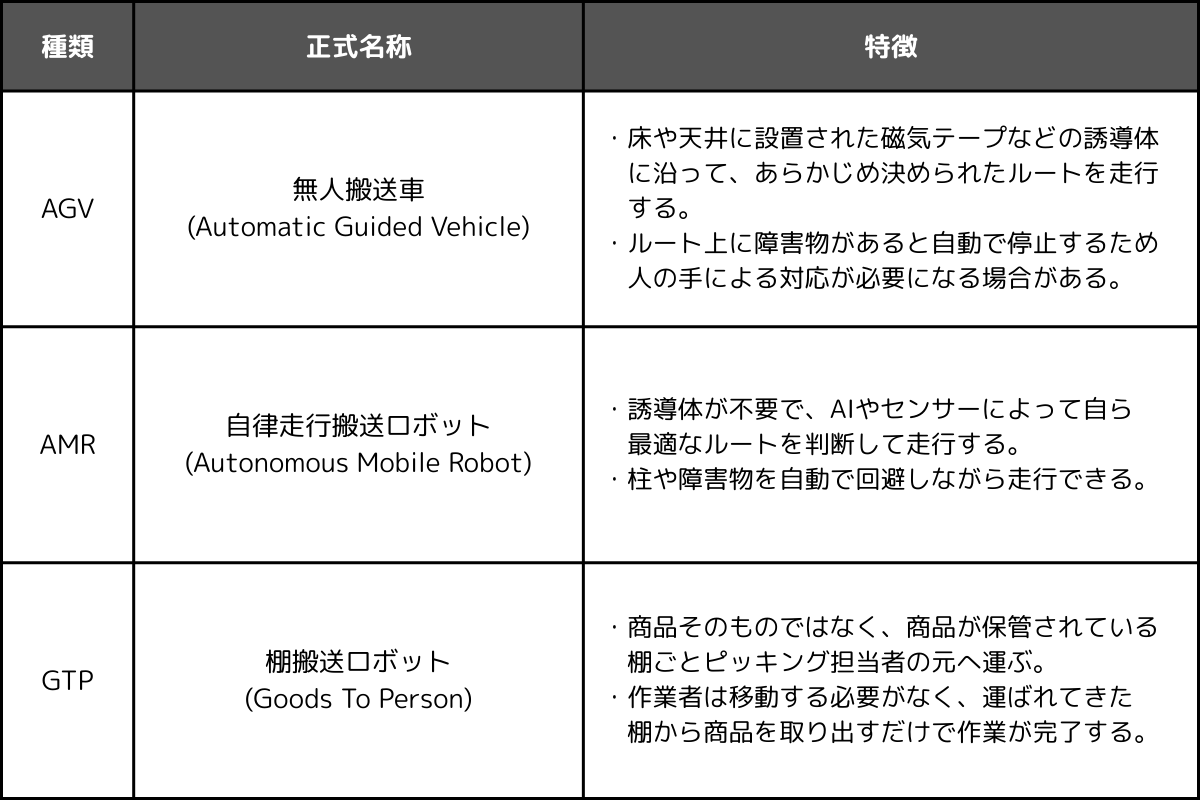

倉庫内の搬送作業を自動化するロボットには、以下の3種類があります。

ピッキング作業を支援・自動化する「デジタルピッキングシステム(DPS)」は、表示器の指示に従って作業を行う仕組みで、作業の正確性と速度向上に大きく貢献しています。

ロボットアームを活用した「自動ピッキングシステム」により、さらなる効率化が実現できます。

■【業務管理】WMS・DAS・自動梱包機

倉庫内の在庫情報(入荷・出荷・保管状況など)を一元管理する「WMS(倉庫管理システム)」は、リアルタイムな在庫把握により業務効率を大幅に改善します。

仕分け作業(アソート)を支援する「DAS(デジタルアソートシステム)」は、表示器の指示に従うことで、不慣れな作業員でもミスなく効率的に作業できる仕組みを提供しています。

手間のかかる梱包作業を自動化する「梱包機械」には、以下の種類があります。

- 製函機:段ボールの組み立てを自動化する

- 封函機:上面が開いた段ボール箱にテープ留めをして封をする

- オートラベラー:梱包した商品に、自動で発送用ラベルを貼り付ける

これらのシステムを適切に組み合わせることで、倉庫運営の効率化と品質向上を同時に実現できます。

【 物流自動化のメリットと事前に把握すべき課題 】

物流自動化は、業務効率化とコスト削減を実現する有効な手段ですが、導入にあたっては明確なメリットと課題の両方を理解することが重要です。

自動化により得られる効果は大きい一方で、システム導入には相応の投資と準備が必要となります。

成功するためには、これらの要素を十分に検討し、企業の現状と将来の方向性に合わせた適切な計画を立てることが不可欠です。

■生産性向上や人件費削減などの導入メリット

ロボットやシステムは24時間稼働が可能であり、人による作業と比較して処理速度が速いため、生産性や作業効率が飛躍的に向上します。

これまで作業にあたっていた人員を削減したり、より付加価値の高いコア業務へ再配置したりすることで、人件費や採用コストを抑制できます。

作業品質が標準化され、ヒューマンエラーが大幅に削減できることに加えて、危険な作業を機械に任せることで労働安全性が向上するメリットもあります。

これにより、従業員の働きやすい環境を整備しながら、企業全体の競争力強化につなげることができます。

■高額な導入コストとシステム停止のリスク

自動化システムの導入には多額の初期投資が必要であり、導入後も定期的なメンテナンス費用などのランニングコストが発生します。

システムの故障やトラブル、サイバー攻撃などによって業務全体が停止してしまうリスクがあり、事業継続計画(BCP)の観点から対策が必要です。

新しい業務フローへの移行に伴い、従業員への研修や教育、マニュアルの再整備といった人的・時間的コストも発生します。

これらの課題を適切に管理し、長期的な視点で投資対効果を検証することが、自動化プロジェクトの成功には欠かせません。

【 ピッキング自動化など物流倉庫のDX成功事例 】

物流倉庫の自動化は、理論的なメリットだけでなく、実際の導入事例を通じてその効果を確認することが重要です。

世界的な大手企業から国内の物流事業者まで、さまざまな規模や業種の企業が自動化に取り組み、具体的な成果を上げています。

これらの成功事例を分析することで、自動化システムの実用性や導入時のポイントを理解し、自社の状況に応じた最適な導入計画を立てることができます。

■Amazon|棚搬送ロボットによる革新的な倉庫運営

Amazonが導入した棚搬送ロボット「Kiva」は、商品棚を作業者の元まで自動で運ぶ「Goods To Person」方式を実現しています。

この方式により、作業者が広大な倉庫内を歩き回る時間がゼロになり、ピッキング作業に専念できることで生産性が大幅に向上しました。

人が歩くための通路スペースを削減し、棚を密集して配置できるようになったことで、倉庫の保管効率も向上しています。

作業員は定位置で作業を行うため、移動による疲労が軽減され、ヒューマンエラーも大幅に削減されています。

■アスクル|AGV導入による大幅な省人化を実現

アスクルが物流センターで、ECの物量増加と人手不足という課題を解決するためにAGV(無人搬送車)を導入しました。

AGVの導入により、「人が荷物を運ぶ」作業から「ロボットが人のいる場所へ荷物を運ぶ」作業へと転換し、大幅な省人化に成功しています。

特に重量物の搬送を自動化したことで、従業員の身体的負担を軽減し、より安全な職場環境を実現しました。

この取り組みにより、倉庫内スタッフ10人分の省人化を達成し、人件費削減と作業効率向上の両方を実現しています。

【 倉庫の自動化を成功させるための導入計画 】

物流倉庫の自動化を成功させるためには、綿密な導入計画が不可欠です。

多額の投資を伴う自動化プロジェクトでは、明確な目的設定と慎重な検討が成功の鍵となります。

また、システムの導入だけでなく、従業員への教育や組織体制の見直しも同時に進める必要があります。

これらの要素を総合的に計画し、段階的に実行することで、自動化による効果を最大化し、リスクを最小限に抑えることができます。

■目的の明確化と費用対効果の入念な検証

導入計画の最初のステップとして、自社の課題(たとえばピッキングミス、保管効率、人件費など)を洗い出し、「何のために自動化するのか」という目的を明確にすることが重要です。

導入にかかるコスト(初期投資・維持費)と、それによって得られる効果(人件費削減・生産性向上など)を比較し、費用対効果を長期的な視点で慎重に検証する必要があります。

目的が明確で、費用対効果が見合って初めて、具体的なシステム選定に進むべきです。

これらの検討を怠ると、いくらコストをかけても期待する成果を得ることができません。

■段階的な導入と従業員への丁寧な教育

一度に全ての業務を自動化するのではなく、特定エリアや工程から部分的に始める「スモールスタート」が、コストやリスクを抑える上で有効な手段です。

新しいシステムや業務フローに対して現場が混乱しないよう、事前にマニュアルを整備し、十分な研修を行うことの重要性は言うまでもありません。

なぜ自動化が必要なのかを従業員一人ひとりに丁寧に伝え、組織全体で前向きに取り組むための合意形成が、導入成功の鍵となります。

従業員の理解と協力なしには、どんなに優れたシステムでも真の効果を発揮できません。

【 物流のプロが開発!ネオロジスティクスのWMSとITソリューション 】

物流システムの導入には、現場の業務を深く理解していることが不可欠です。

ネオロジスティクスには物流現場に精通したIT専任担当者が在籍しており、「現場のための」システム構築を実現している強みがあります。

ネオロジスティクスが自社開発したWMS(倉庫管理システム)は、入荷から在庫保管、出荷までの情報を一元管理し、業務の効率化と正確性の向上を実現します。

ハンディターミナルや独自のPOS検品システムなどをWMSと連携させることで、ヒューマンエラーの削減や業務の標準化を実現し、顧客の要望に応じたカスタマイズも可能です。

ネオロジスティクス「IT活用」の詳細はこちら

【 倉庫の自動化はアウトソーシングも有効な選択肢 】

自社でのシステム導入には多額のコストや専門知識が必要という課題に対し、解決策は自社導入だけではありません。

物流業務全体を専門企業に委託する「物流アウトソーシング」が、特にコストや人材面に課題を抱える企業にとって有効な選択肢となり得ます。

ネオロジスティクスのアウトソーシングは、単なる業務代行ではなく、顧客企業の「物流部門」として機能します。

深刻化する人手不足や品質低下といった物流倉庫が抱える課題を解消し、長年の経験とノウハウに基づいて最適な自動化システムを提案します。

自動化すべき箇所と効率化手法を見極め、顧客の商材や業態に合わせたソリューションを提供することで、コストを抑えながら物流倉庫の自動化を実現できます。

ネオロジスティクスの「アウトソーシング」の詳細はこちら

【 まとめ 】

物流倉庫の自動化は、EC市場の急拡大と深刻な労働力不足に直面する現代の物流業界にとって、生き残りをかけた重要な戦略です。

Amazonやアスクルなどの成功事例が示すように、適切なシステム導入により生産性向上と大幅なコスト削減が実現できます。

自動化を進めることで、限られた人材でも増大する物流需要に対応し、競争力を維持しながら持続可能な事業運営を実現できるでしょう。